Processo de Corte de Chapa

10 de agosto de 2010 11 Comentários

Um corte é uma ação mecânica, que provoca o rompimento de um material (ao ultrapassar as tensões de cisalhamento do mesmo), orientado pelo perfil do ferramental utilizado, que podem ser réguas ou conjunto punção-matriz.

O processo de corte de chapas geralmente se enquadra na seção de estamparia de uma indústria.

A folga de corte (en: clearance / de: Schnittspalt) entre as partes móveis do ferramental deve ser definida em função do tipo e espessura do material a ser cortado.

A folga de corte (en: clearance / de: Schnittspalt) entre as partes móveis do ferramental deve ser definida em função do tipo e espessura do material a ser cortado.

E ela é muito importante pois é um dos fatores que influenciam na qualidade do corte. Uma folga inadequada (em excesso ou muito apertada) produzirá rebarbas no corte.

A ausência de folga danifica os elementos da ferramenta envolvidos no processo.

Outros fatores importantes para um bom corte são:

- controle do estado de afiação das facas;

- alinhamento preciso das facas;

- robustez estrutural da máquina adequada às solicitações de forças para o corte; e

- correta instalação da máquina no piso fabril.

Uma instalação inadequada afeta tanto a estrutura geométrica como a vida útil da máquina, do ferramental envolvido e conseqüentemente, desestabiliza a qualidade do corte das peças.

Pode-se alcançar melhorias na PRODUTIVIDADE desse processo ajustando-se as variáveis das máquinas, como a inclinação da faca, a velocidade de corte e a capacidade de corte para diferentes espessuras de chapas.

Veja um processo de estampagem (corte) em câmera lenta, acessando o link e clicando no vídeo:

http://www.trumpf-machines.com/loesungen/basiswissen/stanzprinzip.html

Segundo a empresa Newton ( http://www.newton.com.br ), tradicional fabricante de guilhotinas situada em Limeira – SP, a regulagem da folga deverá ser em torno de 8% da espessura para aço carbono e 6% para aço inoxidável. Por exemplo, para uma chapa de espessura de 10mm em aço carbono, a folga ideal é 0,8mm.

Segundo a empresa Newton ( http://www.newton.com.br ), tradicional fabricante de guilhotinas situada em Limeira – SP, a regulagem da folga deverá ser em torno de 8% da espessura para aço carbono e 6% para aço inoxidável. Por exemplo, para uma chapa de espessura de 10mm em aço carbono, a folga ideal é 0,8mm.

A tabela abaixo mostra uma relação das folgas de corte comumente utilizadas.

| espessura da chapa (mm) | folga (mm) |

| de 0,8 à 2,5 | 0,10 |

| de 2,5 à 4,0 | 0,20 |

| de 4,0 à 6,0 | 0,35 |

| de 6,0 à 8,0 | 0,45 |

| de 8,0 à 10,0 | 0,60 |

| de 10,0 à 13,0 | 0,80 |

Em função das solicitações de força e precisão exigida para o corte, o ferramental deve ter suas medidas rigorosamente controladas, e o material resistir às solicitações de força no momento do corte. Visando diminuir o desgaste desses ferramentais, eles passam por tratamentos térmicos ou ainda revestimentos adicionais, o que os encarecem, porém, dependendo do caso, aumenta a vida-útil da ferramenta e diminui o custo por produto produzido.

A adoção efetiva desses cuidados leva a REDUÇÕES DE CUSTO com menos afiações, menos paradas de máquina, e menos jogos sobressalentes de ferramental e peças, para o caso de danos indesejáveis.

Devido ao número de especificações do material do ferramental, disponibilidade de fornecimento e preços, o processo de definição e compra de ferramentas é algo complexo. As propriedades mecânicas dos materiais variam conforme a composição química do aço (percentual em massa de Carbono, Cromo, Molibdênio, Silício, Vanádio, Tungstênio, Manganês, Enxofre e Fósforo) para fabricação da ferramenta.

Por exemplo, no link abaixo, pode-se verificar as especificações para uma faca de corte (cutting blade tool) de um fabricante da China.

http://www.alibaba.com/product-gs/253530926/blade_cutting_tool_steel.html

Mais informações sobre ferramentas de corte e seus materiais: http://en.wikipedia.org/wiki/Cutting_tool_(metalworking)

Mais informações sobre ferramentas de corte e seus materiais: http://en.wikipedia.org/wiki/Cutting_tool_(metalworking)

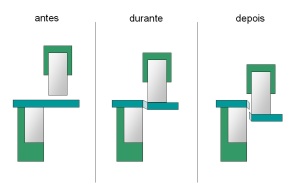

Outra característica a ser considerada em um jogo de facas ou no conjunto matriz-punção é quanto à geometria da ferramenta de corte. Normalmente, há um leve recuo em ângulo no corpo da faca, para que a peça cortada não suba com o retorno da ferramenta. Sem esse recuo, a operação fica instável, o material vibra (gera mais ruído) ou sai do lugar durante o processo, diminui-se a vida-útil da ferramenta e ainda pode causar pequenos danos no próprio material da peça, máquina ou ferramenta.

Máquinas

Guilhotina (ou tesoura): é uma máquina onde, geralmente, a faca inferior é presa na base da máquina (parte imóvel), e a faca superior, na parte móvel, que desce para fazer o corte. Abaixo, foto de uma Guilhotina Newton, em um site de venda de equipamentos.

Guilhotina (ou tesoura): é uma máquina onde, geralmente, a faca inferior é presa na base da máquina (parte imóvel), e a faca superior, na parte móvel, que desce para fazer o corte. Abaixo, foto de uma Guilhotina Newton, em um site de venda de equipamentos.

Outra empresa fabricante de guilhotinas, a Vega ( http://www.vegamaquinas.com.br ), situada no Brás – SP, disponibilizou na internet um vídeo com um de seus modelos. Trata-se de uma guilhotina hidráulica moderna.

Outra empresa fabricante de guilhotinas, a Vega ( http://www.vegamaquinas.com.br ), situada no Brás – SP, disponibilizou na internet um vídeo com um de seus modelos. Trata-se de uma guilhotina hidráulica moderna.

A guilhotina é uma máquina de corte linear e tem como característica a inclinação de sua faca. Sem essa inclinação, seria necessária uma força muito maior para realizar o corte, como ocorrem nos demais processos de corte em estamparia, que são realizados por prensas ou puncionadeiras.

Isso porque o corte com punção é efetuado em todos os pontos ao mesmo tempo, e na guilhotina durante o curso de descida da ferramenta. Quanto maior a inclinação, menor a força necessária, porém maior será o curso da faca superior. E sendo menor a inclinação, ganha-se na velocidade do processo, havendo força adequada.

Pode-se buscar melhorias de produtividade alterando essas variáveis, como as capacidades disponíveis em um parque de máquinas, possíveis inclinações do ferramental, a velocidade do corte e as espessuras de chapas necessárias para se processar.

Dentre as guilhotinas, mudam-se os acessórios, em função da aplicação. Mas o conceito é o mesmo. Equipamentos utilizados em indústrias gráficas geralmente cortam papéis empilhados com uma faca em forma de lâmina, extremamente afiada. E para o corte de chapas de aço, normalmente, a quantidade é bem menor, e as facas são barras de aço.

Outros acessórios são batentes para alinhamento da peça a ser cortada, alinhadores à laser, barreiras de proteção das partes móveis, acionamento automático (com pedal ou botões bi-manuais), etc.

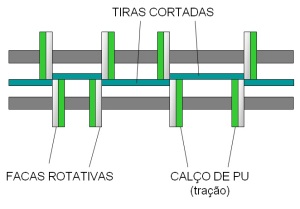

Guilhotinas Rotativas: faz o corte de bobinas de chapas em tiras, de forma contínua.

Esse processo de corte, conhecido por Slitter, é amplamente utilizado nas indústrias de alto-volume de operações de estampagens, e que, naturalmente, precisam reduzir a largura do material fornecido pela siderúrgica. Geralmente, a bobina fornecida tem cerca de 10T, e, por isso, é necessária uma logística interna especial para o recebimento e processamento.

Portanto, o processo de Slitter envolve diversas etapas. Resumidamente, o descarregamento para estoque no recebimento, o processo contínuo de corte (desbobinar – cortar – rebobinar), e o transporte para estoque da estamparia das bobinas “slitadadas”.

O vídeo abaixo mostra o processo no geral.

As facas são em forma de anéis e são dispostas sempre alternando, superior e inferior, e lateralmente, de modo que o sentido de rebarba de cada tira fique para o mesmo lado.

A empresa Corte Certo Facas Industriais ( http://www.cortecertofacas.com/1901.html ), situada em São Paulo, fabrica e afia facas rotativas e lineares.

O “embarrigamento” que ocorre durante o processo contínuo de corte tem o propósito principal de quebrar as tensões internas do material, ocasionadas durante sua formação na usina. E também, se for o caso, de passar o material por algum processo químico de tratamento de superfície (limpeza, preparação, oleação, etc.)

Uma fina tira de cada lado da bobina é retirada e descartada durante o processo de corte, pois há imperfeições e pode haver ações do tempo. Em geral, representa até 1% de material descartado.

As tiras cortadas são rebobinadas no final da linha para serem utilizadas no processo seguinte.

Cuidados com Segurança

ATENÇÃO: ao lidar com esse tipo de processo, a segurança de suas operações é questão de prioridade. No passado, não era rara a ocorrência de acidentes com as mãos. Hoje em dia, nas empresas de forte compromisso com a segurança de seus funcionários, as partes móveis das máquinas têm barreiras que impedem o ingresso acidental de mãos e dedos nas áreas inseguras. Outro cuidado que deve ser ressaltado é a segurança nos momentos de ajustes (setup) e de manutenção dos equipamentos – embora o equipamento encontra-se desligado, ele geralmente está desprotegido. E caso algum operador ou funcionário não esteja atento aos cuidados básicos de segurança, pode ocorrer acidentes como quedas de peças sobre os pés. Não esqueça de isolar e sinalizar bem o posto de trabalho antes de iniciar uma manutenção ou ajuste.

ATENÇÃO: ao lidar com esse tipo de processo, a segurança de suas operações é questão de prioridade. No passado, não era rara a ocorrência de acidentes com as mãos. Hoje em dia, nas empresas de forte compromisso com a segurança de seus funcionários, as partes móveis das máquinas têm barreiras que impedem o ingresso acidental de mãos e dedos nas áreas inseguras. Outro cuidado que deve ser ressaltado é a segurança nos momentos de ajustes (setup) e de manutenção dos equipamentos – embora o equipamento encontra-se desligado, ele geralmente está desprotegido. E caso algum operador ou funcionário não esteja atento aos cuidados básicos de segurança, pode ocorrer acidentes como quedas de peças sobre os pés. Não esqueça de isolar e sinalizar bem o posto de trabalho antes de iniciar uma manutenção ou ajuste.

Otimização de Processo – Ganhos de eficiência

Uma vez que os equipamentos e ferramentas estejam adequados às necessidades da empresa, faz-se necessária a organização e planejamento de seus carregamentos, assim como o seqüenciamento dos processos produtivos e sua padronização quando possível.

No caso de empresas que fazem cortes de peças em tamanhos diversos, as guilhotinas são os equipamentos mais versáteis e adequados para esse processo.

Há empresas também que possuem linhas com 2 ou mais guilhotinas, para fazer cortes em seqüência, sem precisar fazer muitas alterações de set-up.

Atenção: cortar peças sem fazer planejamento, é PREJUIZO, pois as sobras dos materiais podem ficar inutilizáveis. Elaborar um bom plano de corte, e rápido, antes de rodar a produção é essencial à sobrevivência da empresa.

A empresa Inovativa, situada em Joinville – SC, desenvolveu um produto, o OtimizeCortes ( http://www.otimizecortes.com ) para dar apoio à elaboração de plano de cortes com rapidez, visando a máxima redução de desperdícios. Um diferencial deles é a disponibilização do serviço via web. No link, pode-se testar gratuitamente o recurso, através de uma versão beta: http://www.otimizenesting.com

A empresa Inovativa, situada em Joinville – SC, desenvolveu um produto, o OtimizeCortes ( http://www.otimizecortes.com ) para dar apoio à elaboração de plano de cortes com rapidez, visando a máxima redução de desperdícios. Um diferencial deles é a disponibilização do serviço via web. No link, pode-se testar gratuitamente o recurso, através de uma versão beta: http://www.otimizenesting.com