Harnais Électrique – Chicote Elétrico – Electric Harness

6 de fevereiro de 2014 Deixe um comentário

Avant de présenter le procédé de fabrication des harnais électrique, je voudrais parler un peu sur le produit, pour bien comprendre « le pourquoi » du procédé.

Le produit

L’harnais électrique est un produit fondamental pour les fonctions de n’importe quel appareil ou machine. Ils sont très rare les équipements qui ne dépendent pas de ce produit. On peut dire qu’un harnais est capable d’offrir, en résume, deux fonctions : le transport de signal électrique et/ou le transport d’énergie électrique. Donc, il y a toujours un côté logistique dans chaque projet d’harnais.

La figure à gauche montre un exemple d’un dessin d’harnais. L’harnais est un regroupement de plusieurs circuits. Chaque circuit doit distribuer un signal (ou énergie) entre deux ou plusieurs endroits. Ces endroits peut être un senseur, une lampe, un interrupteur, une batterie, etc. Ainsi, l’harnais permet d’envoyer un signal de « niveau bas d’essence » du réservoir au panneau d’interface ou d’allumer les phares en connectent la batterie, les commandes et les phares. Les possibilités sont énormes. Mais, plus de contrôles, ça veut dire, plus de circuits!

La figure à gauche montre un exemple d’un dessin d’harnais. L’harnais est un regroupement de plusieurs circuits. Chaque circuit doit distribuer un signal (ou énergie) entre deux ou plusieurs endroits. Ces endroits peut être un senseur, une lampe, un interrupteur, une batterie, etc. Ainsi, l’harnais permet d’envoyer un signal de « niveau bas d’essence » du réservoir au panneau d’interface ou d’allumer les phares en connectent la batterie, les commandes et les phares. Les possibilités sont énormes. Mais, plus de contrôles, ça veut dire, plus de circuits!

Dans la plupart de cas, c’est bien recommandé d’utiliser les ensembles Connecteur+Terminal pour bien faire les connections d’une façon flexible, facile à entretenir l’équipement, organisé et standardisé. Quand on fait des soudages pendent l’installation d’un harnais au produit final, les entretiens deviennent difficiles à faire. L’image à droite montre des connecteurs famille GT du manufacturier Delphi et, à gauche, un dessin d’un terminal, de la même entreprise.

Dans la plupart de cas, c’est bien recommandé d’utiliser les ensembles Connecteur+Terminal pour bien faire les connections d’une façon flexible, facile à entretenir l’équipement, organisé et standardisé. Quand on fait des soudages pendent l’installation d’un harnais au produit final, les entretiens deviennent difficiles à faire. L’image à droite montre des connecteurs famille GT du manufacturier Delphi et, à gauche, un dessin d’un terminal, de la même entreprise.

Link pour référence:

http://delphi.com/manufacturers/cv/connection-systems/

La fonctions d’un terminal est de GARANTIR le contact électrique et permet de passer le courant électrique aux lieux connecté.

La fonction d’un connecteur est de GARANTIR que les terminaux soient bien connectés et biens protégés des actions de l’environnement. Il doit aussi empêcher que les terminaux voisins se touchent en provocant de court-circuit.

Donc, il y a une énorme variété des connecteurs et terminaux de mode à s’adapter pour être en accord aux demandes du projet.

Pour augmenter la vie et la sécurité d’un harnais électrique, il faut aussi protéger bien les fils (circuits et branchements) avec des tubes flexibles protectifs et des bandes protectives (les plus connus, de PVC). Ces protections laissent l’harnais bien présentable, en assurant un harnais d’excellente qualité – ce qui est important, une fois que c’est ce que le client va voir quand il reçoit son produit.

Pour augmenter la vie et la sécurité d’un harnais électrique, il faut aussi protéger bien les fils (circuits et branchements) avec des tubes flexibles protectifs et des bandes protectives (les plus connus, de PVC). Ces protections laissent l’harnais bien présentable, en assurant un harnais d’excellente qualité – ce qui est important, une fois que c’est ce que le client va voir quand il reçoit son produit.

Comme normalement le client veut un harnais pratique pour installer dans sa machine, il doit être emballé de façon facile à ouvrir. Les industries automobiles généralement reçoivent leurs harnais attaché avec un ou deux bandes en forme de boucle. Avec un mouvement, il est prêt pour l’installer.

Finalement, pour que l’harnais soit bien attaché au produit du client, il faut considérer l’utilisation des clips de fixation, selon les spécifications désirés.

Beaucoup de components à considérer, n’est-ce pas? L’image à côté montre l’écran d’un logiciel pour aider à faire des projets d’harnais. Le « VeSys », de l’entreprise Mentor Graphics, marche comme un éditeur type CAD, avec des bibliothèques des components électroniques. Et quant on finit l’édition, le logiciel peut gérer les rapports de matériaux, des préparations des circuits (Lead-prep) et la table d’assemblage, de façon automatique.

Beaucoup de components à considérer, n’est-ce pas? L’image à côté montre l’écran d’un logiciel pour aider à faire des projets d’harnais. Le « VeSys », de l’entreprise Mentor Graphics, marche comme un éditeur type CAD, avec des bibliothèques des components électroniques. Et quant on finit l’édition, le logiciel peut gérer les rapports de matériaux, des préparations des circuits (Lead-prep) et la table d’assemblage, de façon automatique.

Link pour référence: http://www.mentor.com/products/electrical-design-software/vesys-circuit-design/wire-harness-design/

Le procédé

On peut résumer l’assemblage d’un harnais électrique comme :

- Préparation des circuits – Coupage, Dégainage, Soudage, Sertissage (connu aussi comme crimpage)

- Préparation des assemblages

- Assemblage et Habillage

- Inspection de Qualité

- Conditionnement

Bien sûr que l’ordre des ces étapes peux changer selon les stratégies productives et les caractéristiques du produit.

Préparation des circuits (Lead-Prep)

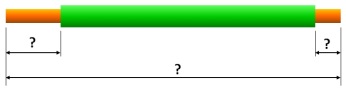

Avec l’aide des instructions et standards de travail, on doit savoir en avance la longueur du fil et des dégaines de chaque extrémité, le type et la grosseur du fil, et, quels sont les terminaux pour crimper.

Pour la grosseur du fil, on dit normalement, en area de section transversal (par exemple 0,8 mm2) ou en AWG – American Wire Gauge – une norme américaine de mesures des fils (par exemple 18 awg).

Link avec l’explication du AWG et tableau de conversion : http://fr.wikipedia.org/wiki/American_Wire_Gauge

Cette information sert pour régler correctement la dégaineuse et presses des crimpage, pour choisir correctement le taille des terminaux, et faire le contrôle de qualité de traction et hauteur de crimpage.

La dégaine a rapport au type de terminal, selon son projet. Si la dégaine est court, a le risque que les ailles de contact ne touchent pas ou même ne contactent pas le conducteur. S’il est trop long, les ailles de l’isolant ne le toucheront pas, et ne vont pas donner la traction suffisante.

Et pour la crimpage effectivement, il faut savoir l’AWG et le type du terminal pour bien sélectionner et régler l’outil de crimpage. Il faut, habituellement, beaucoup de pression sur les ailles du conducteur pour compacter correctement les filets conducteurs dans le terminal, en assurant la bonne traction. Il ne sert à rien un terminal qui peux un jour se détacher du fil.

C’est pour tout cela que l’opération de crimpage est la plus critique de la préparation des circuits d’un harnais. Parce qu’elle doit garantir le passage de courant électrique au même temps que doit se tenir à son fil.

Comme conséquence, toutes les opérations précédentes doivent aussi être bien faites pour réussir la bonne crimpage. Donc, c’est pour ça que les usines qui fabriquent des harnais utilisent souvent les machines automatisées pour ces préparations.

Ces machines sont capables de faire les coupages du fils pendant qu’il est tiré de la bobine, dans la longueur programmé, et, encore dans le même cycle de machine, dégaine et crimpe les terminaux, dans les deux extrémités du fil. Il y a aussi des machines que font plusieurs circuits dans le même cycle et encore d’autres qui font l’insertion dans les connecteurs. Bien sûr qu’ils sont plus chers. À côté, il y a une Zeta 633, de l’entreprise allemande Komax, qui est capable de faire des circuits avec 16 différents fils, quatre types des terminaux et encore d’insertion de seals, dans le même cycle.

Ces machines sont capables de faire les coupages du fils pendant qu’il est tiré de la bobine, dans la longueur programmé, et, encore dans le même cycle de machine, dégaine et crimpe les terminaux, dans les deux extrémités du fil. Il y a aussi des machines que font plusieurs circuits dans le même cycle et encore d’autres qui font l’insertion dans les connecteurs. Bien sûr qu’ils sont plus chers. À côté, il y a une Zeta 633, de l’entreprise allemande Komax, qui est capable de faire des circuits avec 16 différents fils, quatre types des terminaux et encore d’insertion de seals, dans le même cycle.

Link du fabricant Komax : http://www.komaxgroup.com/en/Wire/

Link de la machine Zeta 633 : http://www.komaxgroup.com/en/Wire/Products-and-Solutions/Products/Crimp%20to%20Crimp/Zeta%20633/

Link d’un video avec le démonstration de la machine : http://www.youtube.com/watch?v=onhoY5lz2fk

La façon plus manuel de faire ces opérations est, évidemment, plus lente, moins répétitives, difficile à faire une traçabilité. Chaque entreprise choisit la meilleure stratégie, considérant les temps du procédé automatisé contre le manuel, les valeurs d’investissement et d’entretien, et coût des personnels.

C’est important de dire que, pour la façon non-automatiser, la crimpage (qui dépend de caractéristiques bien contrôlées de l’opération une fois qu’elle est critique et délicate), doit être faite avec l’aide d’un applicateur et presse pour garantir les corrects valeurs de traction et hauteur de crimpage, et la normalisation du procédé. Les outils de crimpage manuel (pinces) n’est pas un procédé accepté pour les exigences de l’industrie automobiliste, au moins qui être accordé entre les entreprises fournisseur et cliente, ou qui, après la crimpage, le terminal dans la région du conducteur être étaigné (remplir avec de l’étain).

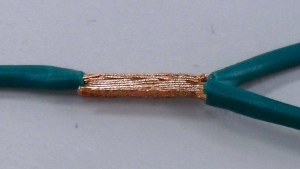

Une autre opération dans l’étape de Lead-Prep est le soudage. On doit faire cette opération d’union chaque fois qui on a un circuit qui doit envoyer un signal (ou énergie) à plus que un endroit – ça veut dire, plus que deux extrémités dans le même circuit. La figure montre un dessin d’exemple d’un « splice 2 par 3 ».

Le moyen plus connus et ancien est le soudage avec l’étain. Mais ce plus cher que les autres méthodes, n’est pas productif et, à cause de la plombe et d’autres composantes de l’étain de soudage, les gazes de soudage ne fait pas bien à la santé des personnels. Il faut, donc, avoir un système d’exhaustion dans le poste de travail.

Il y a le procédé d’union pour clip, connu pour « Splice », qui est similaire à une crimpage.

Encore, aujourd’hui, le procédé plus efficace c’est la soudage pour ultra-son. Une machine qui produit une vibration mécanique dans une fréquence compatible au matériel du conducteur (Cuivre) et une pression sous les fils à être unis. La qualité de cette soudage est bien désiré qui l’industrie automobiliste n’accepte pas que ce type de procédé d’union de fils. C’est aussi possible de faire les soudages entre fils et terminal, si les matériels étaient compatibles pour les caractéristiques de la machine d’ultra-son.

Encore, aujourd’hui, le procédé plus efficace c’est la soudage pour ultra-son. Une machine qui produit une vibration mécanique dans une fréquence compatible au matériel du conducteur (Cuivre) et une pression sous les fils à être unis. La qualité de cette soudage est bien désiré qui l’industrie automobiliste n’accepte pas que ce type de procédé d’union de fils. C’est aussi possible de faire les soudages entre fils et terminal, si les matériels étaient compatibles pour les caractéristiques de la machine d’ultra-son.

Une fois qui les circuits d’un harnais sont prêts, il faut les laisser disponibles au procédé suivant – l’assemblage du harnais.

Préparation d’assemblage

Cette étape c’est pour aider les opérations d’assemblage, quand ils sont faîtes dans une ligne de production, où l’est important le flux continu de produit.

Idéalement, on doit éviter de faire les préparations d’assemblage, et aussi des pos-opérations, mais, ce n’est pas toujours possible.

Normalement, on laisse comme préparation les opérations qui demandent plus de temps parce qu’ils sont plus difficiles ou ils ont beaucoup des étapes à faire. Par exemple dans un assemblage d’un grand harnais, en ligne de production, on fait la préparation des ensembles de circuits connectés à une (ou plus) connecteurs, pour réduit ce temps de la ligne d’assemblage.

Normalement, on laisse comme préparation les opérations qui demandent plus de temps parce qu’ils sont plus difficiles ou ils ont beaucoup des étapes à faire. Par exemple dans un assemblage d’un grand harnais, en ligne de production, on fait la préparation des ensembles de circuits connectés à une (ou plus) connecteurs, pour réduit ce temps de la ligne d’assemblage.

D’autres préparations normalement fait, quant possible, c’est l’assemblage de branchements qui ont besoin des grommets – les placements des circuits sont plus compliqués pour faire dans un tableau grand en mouvement.

Donc, chaque cas a ses particularités, mais comme règle général, on doit vérifier le temps dépensé pour les opérations avant de prendre décision pour faire des préparations.

Assemblage et Habillage

En fin, l’assemblage effectivement du harnais. Dans cette étape, c’est important de rendre compte qui est essentiellement des opérations manuel. C’est très difficile d’automatiser une fois qui c’est normal de trouver des particularités dans les harnais et aussi faire des changements de projets.

Pour cette raison, c’est a cette étape qui on a besoin de moyens de productions dédies à chaque modèle d’harnais. Ça veut dire, un tableau, avec des petits supports sur lesquels on doit poser les circuits et connecteurs, de façons qui ne dérange pas les mouvements des mains des assembleurs, qui permet aussi de retirer l’harnais facilement quand il est prêt.

Dans le tableau, il faut garantir les distances entre les branchements du harnais, par qui soit bien installer dans le produit du client.

Dans le tableau, il faut garantir les distances entre les branchements du harnais, par qui soit bien installer dans le produit du client.

Donc, c’est dans ce tableau qui doit figurer les exigences du projet du harnais, indiqué pour le client.

À gauche, un exemple de tableau d’assemblage d’harnais, construit par Metalteks. Site de Référence : www.metalteks.com.br

Sur le tableau, on pose touts les circuits et préparations, fait les insertions des terminaux dans les connecteurs, organise et laisse bien ajouté les branchements, mettre les tubes et bandes protectives, installe les clips et tie-wraps, selon le projet du harnais. On retire l’harnais quand il est prêt pour les prochaines étapes. C’est pratiquement impossible de réinstaller un harnais déjà habillé dans leur tableau d’assemblage. À cause de les bandes avec différents tensions, divers types de tubes, circuits plus étirés que l’autres, un harnais se comporte presque de façon organique. C’est pour ça qu’il y a toujours des tolérances entre les branchements, dans lesquels on doit connaître si on est capable de les respecter.

Ça c’est vraiment important, parce que, selon les exigences du client, tout peux changer : ou on peut utiliser les moyens et procédés plus simples d’assemblage, ou on doit utiliser des moyens comme gabarits, dispositifs, poka-yokes et standards en tout les étapes, en faisant de vérifications et contrôles.

Comme on doit faire pratiquement un nouveau tableau pour chaque différent harnais, c’est très important de l’entreprise considérer dans la stratégie de vent les coûts pour développer et monter ces tableaux.

Plusieurs entreprises doit face à un défie sur cette sujet tout les jours. Le volume de production très bas, pour les clients qui veulent souvent les prix plus bas et même, de temps-en-temps, baisser la qualité pour avoir le prix désirable : ce n’est pas payable faire le tableau d’assemblage. Mais, il faut faire. La créativité c’est qu’elle reste.

Chez Cordé Électrique (http://harnais-electriques.com/), l’histoire ce n’est pas différent. Avec la créativité et vitesse de son équipe d’assemblage, ils font les changements sur le tableau quelques minutes avant de commencer le routage du prochaine harnais. Alors, le coût de ces tableaux pour harnais reste bas et une fois flexible, les changements de projet sont absorbés rapidement. Aussi les temps de set-up sont relativement bas, quand on compare avec les temps pour faire de projets et assembler un tableau traditionnel d’assemblage de grand volume de production.

Chez Cordé Électrique (http://harnais-electriques.com/), l’histoire ce n’est pas différent. Avec la créativité et vitesse de son équipe d’assemblage, ils font les changements sur le tableau quelques minutes avant de commencer le routage du prochaine harnais. Alors, le coût de ces tableaux pour harnais reste bas et une fois flexible, les changements de projet sont absorbés rapidement. Aussi les temps de set-up sont relativement bas, quand on compare avec les temps pour faire de projets et assembler un tableau traditionnel d’assemblage de grand volume de production.

Selon la demande voulue et le temps-de-vie du harnais, s’il y a lieu, il faut projeter une ligne avec plusieurs tableaux qui se déplacent entre les stations de travail. Et les maintenir sous un standard bien définie (s’il faut faire un tableau complémentaire pour la ligne après sa démarrage, ça doit être performer vite et précise)

Un autre besoin très important pour le correct assemblage d’harnais est les aides visuels et les instructions de travail. Les assembleurs doivent savoir, de façon plus simple, rapide et complets, ce qu’ils doivent faire. Des entrainements sont essentiels pour la efficacité, mais il faut indiquée l’origine et le destin de chaque circuit, par exemple, à travers d’un feuille d’instruction avec tous les circuits, origine et destin, aux connecteurs. Des aides visuels proches dans les connecteurs dans le tableau de montage sont très importants pour que l’assembleur fasse l’insertion correctement.

Un autre besoin très important pour le correct assemblage d’harnais est les aides visuels et les instructions de travail. Les assembleurs doivent savoir, de façon plus simple, rapide et complets, ce qu’ils doivent faire. Des entrainements sont essentiels pour la efficacité, mais il faut indiquée l’origine et le destin de chaque circuit, par exemple, à travers d’un feuille d’instruction avec tous les circuits, origine et destin, aux connecteurs. Des aides visuels proches dans les connecteurs dans le tableau de montage sont très importants pour que l’assembleur fasse l’insertion correctement.

En résume, il faut décider si le procédé d’assemblage doit être dans un poste de travail stationnaire, ou si dans une ligne d’assemblage, connu comme Rotary ou Carrousel (parce que c’est une ligne d’aller-retour des tableaux d’harnais).

Et c’est sur ce tableau qui les exigences dimensionnels du harnais doit être suivis et garantis au moment de l’assemblage.

Au dessous, on a un autre exemple de tableau de montage, dans une ligne type rotary.

Inspection de Qualité

Une fois que l’harnais sort de son ligne d’assemblage, il faut faire des inspections, comme les mesures entre les principales branchements, selon indications du client, dans son dessin ou, meilleur, dans une instruction de travail pour inspecter, ou meilleur encore, dans un tableau d’inspection.

Et, comme toutes inspections, si on trouve quelques irrégularités, il faut avertir le gestionnaire de la ligne le plus tôt possible.

En suite, on doit faire le test électrique. Avec l’aide de banc de test, on connecte tous les connecteurs, terminaux seules, boite de fusibles dans l’équipement qui va vérifier les connections, s’il y a des circuits manquantes ou en positions mauvaises, et si les terminaux sont biens insérés dans les connecteurs. Pour les connecteurs scellés, le banc de test peux tester pour fuites d’air. D’autres modules peuvent aussi vérifier si la couleur du fil est correct. Pour tous ces vérifications, l’équipement montre dans un écran d’ordinateur quels sont les fautes, par qui l’operateur puisse faire les réparations.

Pour les harnais qui demande moins vitesse pour l’inspecter, on peut utiliser le banc de test plus simples, avec des connecteurs inverses pour l’harnais à tester et un tester type Dynalab. Il doit vérifier au moins si les circuits sont corrects.

Pour de prototypes ou minimum quantités des harnais, on doit, au moins, les « bipers » avec un multimetre, et de longs travails. Mais, il faut faire, parce que c’est compréhensible avoir des erreurs dans les harnais – ils sont faites manuellement, et passent pour plusieurs personnes.

Conditionnement

Tout bien vérifié et testé, on doit emballer l’harnais. Si on parle des industries automobilistes de haut-production, c’est une étape aussi importante, avec des exigences précises comme la forme de positionner l’harnais dans la boite, avec de feuilles de séparations, et les critères pour le plier.

C’est bien de penser en cette étape une chose : c’est la forme que les clients irons recevoir les produits, donc, on doit emballer sans causer des problèmes pour le client, et, si possible, faire de bonnes impressions (pas de salle, organiser, les harnais avec bon aspect, logotype de l’entreprise, etc…)